- 家

- 製品情報

- プレス金型部品

- 精密級

- 精密級フランジ一体型・ストリッパガイドポストセット

- 高剛性ローラストリッパガイドピンセット-HWS002

- 製品規格

- 製品特長

- HEADWAYが選ばれる理由は

| HWS002 | 16 | 132 | 23 | 37 | 24 | 35 |

|---|---|---|---|---|---|---|

| | | | | | | | | | | | | | |

| 型番 | ガイドポスト外径 D | ガイドポスト長さ L | ガイドブシュ長さ L3 | ガイドブシュ長さ L4 | ポールリテーナー長さ L5 | ポールリテーナー長さ L6 |

- コネクタなどの高速加工が要求される金型に適しています、金型寿命が3~5倍に延ばすことが可能です。

- ガイドポストが長寿命化になり、生産コストの削減が出来ます。

- 外径公差f8となっているため、位置を決めることが簡単になります。

- 超仕上げ(Super Finish)加工。

| 精密級フランジ一体型・ストリッパガイドポストセット規格 | |||

|---|---|---|---|

| フランジ一体型・ストリッパガイドポスト | ガイドブシュ | ボールリテーナ | |

| 材質 SUJ2 | 保持器材質 Aluminium アルミ合金 | ||

| 硬度 62±2HRC | |||

| 面 粗 度 Ra0.1 以下 | 鋼球材質 SUJ2 | ||

| 高周波焼入れ及びサブゼロ処理 深さ 1.5+2mm | 真空焼入れ及びサブゼロ処理 | ||

| 外径公差 2μm | 表面処理黒染め(四三酸化鉄皮膜) | 鋼球等級 JIS 規格 G5 等級 | |

| D | L | L3&L4 | L5&L6 | D1 | d | L1 | L2 | B | T |

|---|---|---|---|---|---|---|---|---|---|

| 12 | 90 | 23/37/47/60 | 20/28/36/42 | 28 | 16 | 50 | 40 | 12 | 6 |

| 12 | 120 | 23/37/47/60 | 20/28/36/42 | 28 | 16 | 50 | 40 | 12 | 6 |

| 16 | 132 | 23/30/37/47/60 | 24/35/42/52/65 | 38 | 22 | 70 | 62 | 16 | 8 |

| 16 | 152 | 23/30/37/47/60 | 24/35/42/52/65 | 38 | 22 | 90 | 62 | 16 | 8 |

| 16 | 180 | 23/30/37/47/60 | 24/35/42/52/65 | 38 | 22 | 90 | 90 | 16 | 8 |

| 19 | 160 | 37/47/57/60/69/77 | 35/43/50/57/65/72 | 42 | 25 | 90 | 70 | 20 | 8 |

| 19 | 180 | 37/47/57/60/69/77 | 35/43/50/57/65/72 | 42 | 25 | 110 | 70 | 20 | 8 |

| 19 | 210 | 37/47/57/60/69/77 | 35/43/50/57/65/72 | 42 | 25 | 110 | 100 | 20 | 8 |

| 25 | 170 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 85 | 85 | 25 | 12 |

| 25 | 200 | 47/60/69/77/95 | 43/52/60/67/84 | 48 | 31 | 100 | 100 | 22 | 8 |

| 25 | 200 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 100 | 100 | 25 | 12 |

| 25 | 212 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 140 | 72 | 25 | 12 |

| 25 | 230 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 120 | 110 | 25 | 12 |

| 25 | 254 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 140 | 114 | 25 | 12 |

| 25 | 275 | 47/60/69/77/95 | 43/52/60/67/84 | 53 | 31 | 160 | 115 | 25 | 12 |

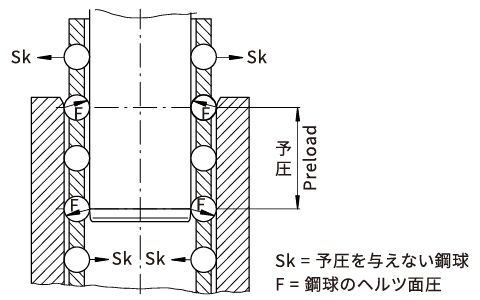

ボールガイドの構造

ガイドポストとブシュの導入部形状は特殊な構造や短いストロークの設計を採用します。安全なストローク長さを用いた作業能率を向上し、ショックを軽減するように保持器の長寿命化に貢献します。弊社で生産しているボールリテーナは独自のかしめ技術を開発し、穴にかしめ加工後のボールはいろなテストを行い、ガイド抜き差し時にボールが欠落しないように確保が出来ます。ガイドポスト、ガイドブシュ及びボールリテーナの互換性を確保するために加工手順が規格化されて、高速摺動の試験装置に2000spmを超えます。

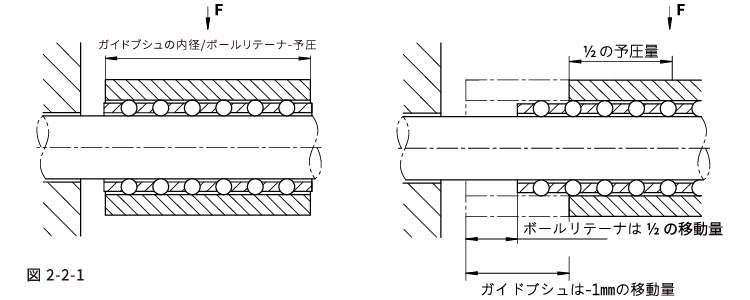

ボールリテーナとガイドブシュのストローク

金型用ガイド部品に使用される鋼球は予圧がかかりながら摺動します。ボールリテーナとガイドブ

シュの長さを設計する際に、ボールリテーナは1/2の移動量であるという概念を頭に入れておく必要

があります。図2-2-1は、ボールリテーナが摺動をさせないために、ガイドブシュがボールリテーナ

は1/2の移動量で動くとラジアル荷重が鋼球に与えます。下方向に動くストロークはガイドブシュの長さによって決定します。

また、予圧をかけた鋼球は動きの滑らかさは低減し、予圧設定値によって剛性、耐荷重、動きの滑

らかさ及び寿命を影響します。高負荷の条件において剛性が増やし、耐荷重を低減することになります。

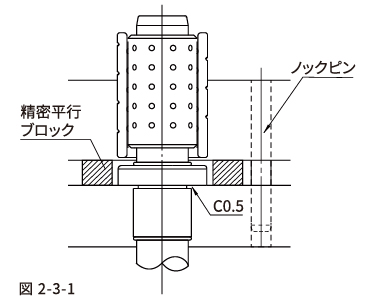

取付方法

- ガイドポスト及びガイドブシュはプレートに取り付ける前に、取付穴はキリ穴加工後が必ず研磨を行います。

- 各プレートの加工基準面と同一であるために、穴加工後、基準ピンを挿し込んで基準になれます。

- ガイドポストをプレートに取り付ける際に、直角度を確認する必要があります。(0.01mm/100mm以下)。

- 図2-3-1は、ボールリテーナーをガイドポストに取り付ける際に、ストリッパープレートの平面に精密平行ブロックを設置し、上型のプレートに取り付けてボールリテーナを摺動しながら金型の開閉を確認します。

HEADWAY SUPER FINISH超仕上げ加工

スーパーフィニッシュとマイクロフィニッシュは、表面の研磨を行う加工方法です。専用の機械を

使い、砥石に小さな振動を与えながら、ばねや油圧を使い、低圧で押し付けることで、円筒状の

加工ワークの表面を滑らかに仕上げます。スーパーフィニッシュの面粗さは他の研磨加工に比較

して、外輪の最小面粗さはRa0.008μmが出ています。特に光学レンズに関する金型はスーパー

フィニッシュを用いています。

超仕上げ加工のメリット

- 自由曲面への超仕上げ加工。

- 表面拡大顕微鏡の倍率を100倍にすると研削条痕が残っていません。

- Ra:0.1μm以下の高精度な表面粗さを実現しました。

- 算術平均うねり(Wa)を低く抑えることができます。

- 超仕上げ加工が施された工作物は、表面の摩耗が少なくなるので製品寿命や精度が向上します。

- 各材質に適用可能です。例:カニゼンメッキ、銅、アルミニウム、タングステン鋼や高速度鋼… など。

超仕上げ加工とラップ仕上げ加工の差異

ラップ加工はラップ剤に工作液を加えたラップ液を使って加工されて、工作物の表面粗さを向上します。ラップ仕上げは光学部品、精密機械部品の仕上げなどに使用されている。ラップ加工には工作物を平滑で寸法精度のよい仕上げ面とか鏡面を得ます。超仕上げ加工との最大差異は、高精度な表面粗さ以外に、外径に研削条痕が残っていないため、精度を求める工作物には超仕上げ加工が採用されることが多いのです。

研削仕上げ加工と超仕上げ加工の表面粗さによる比較データ

表3-3-1は、研削仕上げ加工と超仕上げ加工の表面粗さによる比較データです。研削仕上げの表面粗さはRa 0.1μm以下に出ていますが、超仕上げ加工は高精度な表面粗さの鏡面仕上げになってきました。この比較データによると、高精度な表面粗さの鏡面仕上げになっていくと、前工程の加工精度も重要なことをわかります。

| 超仕上げ | 研削仕上げ加工 | 超仕上げ加工 |

|---|---|---|

| Ra | 0.085 | 0.026 |

| RMax | 1.050 | 0.320 |

| Ry | 0.855 | 0.264 |

| Rz | 0.912 | 0.212 |

表3-3-1

単位:μm

検測設備:東京精密 表面粗さ測定器

製造ラインの自動化及び金型産業の技術革新で、我々は金型部品とメカニカル部品を中心に生産するメーカーとして、最高品質の製品を安定供給し、相互にメリットのある長期的な関係の構築に努めます。

当社ホームページより取扱製品を拝見していただき、あらゆる工程において品質管理を徹底し、最高品質の材料を使い精密加工を行います。お客様のご要望及び最高品質の製品の提供に努めています。

(1).一貫生産体制。

(2).最小ロット数はなし、数1個でも製作可能。

(3).全工程での100%全数の品検はHEADWAY社内で行う。

(4).図面に関する特注品のお問い合わせが対応可能。

(5).製品に関する疑問点及びアフターサービスがございましたら、お気軽にご連絡ください。